Tani sterownik pieca do ceramiki PC410

Robiąc pierwszy piec do ceramiki, jego sterowanie oparłem na laptopie, mierniku z odczytem termopary K i portem RS232 oraz listwą zasilającą sterowana po Ethernecie. Linux zczytywał aktualna temperaturę, na podstawie tego po SNMP wysyłał sygnał do listwy zasilającej włączając/wyłączając grzałkę. Zaletą rozwiązania była możliwość zdalnej kontroli (nie trzeba kilkanaście godzin doglądać wypalania – zwłaszcza na początku doświadczeń z piecem), zdalnego odczytu temperatury, tworzenie wykresu temperatur i (w moim wypadku) prostota i taniość – musiałem jedynie nabyć miernik, który i tak intensywnie użytkuję.

Pech chciał ze miernik był z portem rs232, kilka lat minęło i mało gdzie są one wbudowane a przejściówki usb2rs232 są mocno kłopotliwe (nie przenoszą odpowiednich napiec +/-12v). Dodatkowo zgubiłem, apke na Linuxa do odczytu miernika a sam miernik najprawdopodobniej (samo połączenie rs232) się zepsuł.

PC410 – co to jest?

Zacząłem szukać elementów do Arduino, istniejących już rozwiązań na sieci, ale mimo że istnieją – to są absurdalnie drogie i zazwyczaj i tak wykorzystują jakiś sterownik PID do pieca. Zacząłem szukać… i okazało się ze w Chinach można kupić sterownik PC410 za 37$ z wysyłką – prawie darmo :). Nie podam linku, gdyż szybko się zdezaktualizuje – ale wchodzimy na aliexpress.com, wyszukujemy PC410, sortujemy po cenie i szukamy najtańszej opcji (pamiętajcie o koszcie wysyłki – nie zawsze jest 0$).

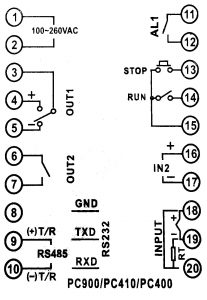

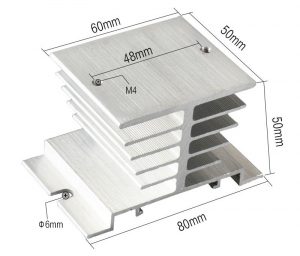

Ponieważ sterownik posiada wbudowany przekaźnik 3A, a nasz piec na pewno ma większe zapotrzebowanie na prąd, musimy podpiąć zewnętrzny moduł – najlepiej SSR (Solid State Relay). Ja zamówiłem SSR na 15A (dokładnie jak na obrazku – ważne, że musi to być przekaźnik sterowany prądem stałym VDC), oraz odpowiedni radiator – oba z aliexpress za kilka dolarów każdy.

I w tym miejscu uwaga, prawdopodobnie parametry “chińskich” przekaźników są mocno zawyżone (tutaj przykład), tak więc warto przyjąć jego moc x2 (moc grzałek/230V*2).

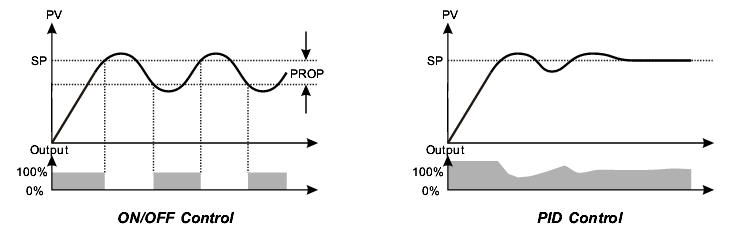

Dlaczego przekaźnik elektroniczny (SSR) a nie tradycyjny, magnetyczny? Magnetyczny ma tą zaletę, że się nie grzeje i zapewnia pełną separację obwodów, jednak z czasem styki się starzeją/śniedzieją i potrafi iskrzyć (a prąd będzie spory) oraz ma dużo wolniejsze czasy reakcji. Plus źle znosi szybkie zmiany stanu. W wypadku tego sterownika mamy możliwość wykorzystania “uczenia się” charakterystyki grzania tak, że przy górnych przedziałach temperatury będzie on wygładzał wykres temperatury szybko zmieniając stan grzałek. Co obrazuje poniższy obrazek:

Dokumentacja i braki…

Wszystkie sterowniki jakie znalazłem (i potwierdza do przekartkowanie sieci) są klonem Altec’a PC410. Na ich stronie jest dostępna pełna dokumentacja. Warto się z nią zapoznać, jednak po krótkiej zabawie zauważycie że czegoś brakuje – tak jakby 1/3 funkcji w menu i sam sterownik nie do końca zachowuje się jak powinien. Ponownie przeszukiwanie zasobów Internetu przynosi nam odpowiedź, wszystkie nowe, powszechnie dostępne sterowniki PC410 są na “sztywno” okrojone, czytaj przygotowane do pracowania w modułach BGA (stacje do lutowania powierzchniowego). Oznacza to ze wyłączono w nich możliwość ręcznego załączania, zmiany termopary i kilku innych opcji. Jeśli wierzyć innym ludziom, dotyczy to zarówno klonów jak i “oryginałów” Altec. Chińczycy (i nie tylko – na Allegro to samo) podają pełna specyfikację kontrolera… no cóż.. szkoda – ale dla moich potrzeb wystarczy to co mam.

To co mamy?

Mamy sterownik z 10 programowalnymi krzywymi wypalania. Każda krzywa może składać się z 8 progów temperatury.

Krzywych nie możemy zapętlać i po skończeniu krzywej, nie możemy uruchomić automatycznie następnej. Brakuje ręcznego sterowania temperaturą (nie możemy np. ustawić 99C i włączyć pieca), nie ma możliwości wybrania innej termopary niż K, nie działają niektóre alarmy, nie możemy zmienić jednostek czasu itd.. Nie sprawdzałem podłączenia po RS232.

To co, dla mnie było zaskakujące, to brak czekania na osiągniecie pożądanej temperatur przez programator. Czyli ustawiamy krok (ramp) na 1C/sekundę i pożądaną temperaturę na 100C. Programator będzie zakładał ze sprzęt jest w stanie uzyskać taką temperaturę w zadanym czasie i nie będzie sprawdzał czy po 5 sekundach temperatura wzrosła o 5C, tylko dojdzie do 100C i zacznie dalszą część programu. Na tym etapie myślałem że programator się już nie przyda, na szczęście rozwiązuje ten problem opcja (Hold Back) ustawiana na końcu każdego programu.

W menu konfiguracyjnym (otwieramy je przytrzymując na 3s PAR/SET) mamy (w nawiasach okrągłych – pełna nazwa parametru, w nawiasach kwadratowych – możliwe opcje, lub zakres liczbowy):

- prog [idle,run,hold] – ustawienie stanu obecnie wykonywanego programu, można ta opcją wyłączyć uruchomiony program, zrestartować go lub wstrzymać

- tune [off,on] – uruchamia automatyczny tuning PID

- prop (Proportional Band) [1~2000°C] – zgodnie z opisem działa jedynie gdy Ctrl=On/Off, czyli w stanie w jakim tego urządzenia nie da się ustawić…

- Int.t (Integral Time) [0FF; 1 ~ 8000s] –

- der.t (Derivative Time) [0FF; 1 ~ 999s] –

- H c.t (Heat Cycle Time) [0.1 ~ 240.0s] –

- loc [808] – “kod dostępu” do dalszych parametrów (jeśli inny niż ustawiony, przejście dalej spowoduje wyjście z konfiguracji)

- SP H (Setpoint High Limit) – ustawienie maksymalnej temperatury programatora; SPH > SPL

- SP L (Setpoint Low Limit) – ustawienia minimalnej, odczytywanej, temperatury programatora; SPL < SPH

- H PL (Max output power) [0.0~100.0] – ??

- Snbp (Sensor Break Power) [0.0~100.0] – ??

- OFSt (Input/calibration offset) [-19.99~99.99] – wartość o którą modyfikowane są odczyty temperatury

- C F [°C/°F] – ustawienie jednostek temperatury

- Addr (Instrument Address) – adres urządzenia pod jakim się przedstawi po RS

- Baud (Baud Rate) [600, 1200, 2400, 4800, 9600, 19.2]- prędkość komunikacji po złączu RS232

Czyli jak widać większość funkcjonalności brakuje. Nie możliwości zmiany typu programu (ręczny, on/off, pid czy ctrl) – przez to nie ma możliwości zmiany np. jednostek z sekund na min. Nie ma ustawień alarmów, napięć – naprawdę masy ustawień i funkcjonalności.

Jak podłączyć programator

Ponieważ urządzanie ma ograniczenie do 3A na wbudowanym przekaźniku, do bezpośredniego podłączenia do pieca raczej się nie nada. Musimy, jak już napisałem wcześniej, użyć zewnętrznego przekaźnika – takie też podłączenie przedstawiam poniżej.

- Piny 1 i 2 podłączamy pod zasilanie 230V – czyli do gniazdka.

- Piny 4 i 5 połączamy do przekaźnika – po stronie sterującej (VDC)

- Piny 18 i 19 podłączamy do termopary K

- Piny 14 i 15 zwieramy na stałe, lub podłączamy do fizycznego przełącznika włączającego pracę pieca (bez tego nie wystartuje program)

- Opcjonalnie, piny 11 i 12 podłączamy do alarmu (po skończeniu programu obwód ten jest zamykany – można podłączyć jakiś dzwonek)

Jak go zaprogramować

Przyciskiem PTN wybieramy krzywą do programowania (0-9). Wciskamy SET/Prog by zacząć programować. Każdy krok ma 3 parametry:

- R1 (Ramp Rate) [end; step; 0-99,99] – ustawiamy w jakim tempie ma rosnąć temperatura, 1 = 1C/1s; 0,5 = 0,5C/1s. Czyli najwolniejsza zmiana jaką możemy ustawić, to 0,01C/1s – czyli 1C na 100 sekund. Dla niektórych będzie to zapewne zbyt szybko… Możemy też ustawić end – jako ostatni krok programu lub step jako możliwość przeskoczenia do następnego kroku (bez wykonywania go).

- L1 [SPL – SPH] – ustawiamy docelowa temperaturę dla tego kroku (w zakresie pomiędzy SPL a SPH z ustawień)

- D1 (Dwell Time) [0-9999] – ustawiamy czas stabilizacji na zadanej temperaturze z L1

- Po zakończeniu ustawienia programu (ustawienia któregoś z Ramp Rate na “end”, lub po 8smym kroku), pojawia się jeszcze jeden parametr “Hold Back” [0-2000]. Pozwala on ustawić, jaka jest dopuszczalna różnica pomiędzy temperatura oczekiwana a rzeczywistą. Czyli ustawiając tą wartość na 1C, wymuszamy na programatorze oczekiwanie na wzrośniecie tej temperatury o 1C niezależnie od ustawionego Ramp Rate.

Przykładowa krzywa wypalania

Czyli jak może wyglądać przykładowa krzywa wypalania:

- R1=0,03 (czyli 0,03C/s)

- L1=95C (czyli zakładamy osiągnięcie 95C w czasie ok. 53 minut)

- D1=1200 (na 20min zostajemy przy temperaturze 95C by wyrównać ją wszędzie i upewnić się że ewentualna wilgoć odparowała)

- R2=0,01 (najwolniej jak się da 0,01C/s, przechodzimy przez próg wrzenia wody)

- L2=102C

- D2=600 (10min zostajemy w temperaturze ~100C)

Pierwszy program w toku, krok pierwszy, faza utrzymania temperatury na 95C (dwell). - R3=0,02 (czyli 0,02C/s)

- L3=350C (kolejny próg odparowania wody – przejście p 250C ustawiamy na 3h)

- D3=1200 (znowu zostajemy 20min na 350C)

- R4=0,02

- L4=500 (ostatni próg odparowania wody i +150C w 2h)

- D4=600 (10min. spoczynku)

- R5=0,02

- L5=573 (temperatura przemiana kwarcu beta w kwarc alfa, bardzo wolno dochodzimy do tej temperatury w 1h)

- D5=600 (10 min. stabilizacji)

- R6=0,03

- L6=900 (temperatura pełnego utlenienia ceramiki, dochodzimy w 3h)

- D6=1200 (20 min. stabilizacji)

- R7=0,02

- L7=1150 (temperatura witryfikacji, zależna od gliny i domieszek, zmiana 250C w 3h30min)

- D7=1800 (30 min. stabilizacji)

- R8=0,2

- L8=570 (studzimy ponownie do przemiany kwarcowej, 1150C do 570C w 5h21min)

- D8=1200 (20min. stabilizacji)

- Ustawiamy HB=1 (można by jeszcze dodać kolejny krok zwalniający studzenie – ale programator ma ich tylko 8)

Aby uruchomić program, wybieramy właściwy numer (0-9) klawiszem PTN i wciskamy RUN by wybrać program. Wtedy programator pokaże numer kroku, dioda RUN zacznie migać. Kolejny wciśniecie RUN – uruchomi program.

Kiedy sterownik włącza zewnętrzny przekaźnik, zapala się dioda OUT1 (przekaźnik też ma diodę wbudowaną). Po zakończeniu programu zapali się dioda AL1 i zostanie zamknięty obwód na pinach 11 i 12.

Podsumowanie

Po kilku miesiącach używania (nie żeby codziennie 🙂 ), mogę powiedzieć że “daje radę”, ale bez rewelacji. Sterowanie (byłem przyzwyczajony do komputera) jest niewygodne, brak zdalnego monitorowania (tak by nie stać przy piecu), brak możliwości ręcznego odpalania do zadanej temperatury (choć można to obejść przygotowujące jakieś “standardowe” programy). Za to mamy wszystko w małym pudełeczku, z wygodnym wskazaniem temperatury, dobrze działających sterowaniem PID.

Mając obecną wiedze, pokusił bym się teraz bardziej o wykonanie sterownika na Arduinio. Pewnie niebawem na stronie 😀

Zainspirowany chcę zbudować piec do ceramiki. Sam korpus mam już zaprojektowany i jestem przygowany do jego wykonania. Teraz szukam względnie taniego i pewnego sterownika. Stąd oczekiwanie na CDN dot. “Tani sterownik pieca do ceramiki PC410” – czy jego “okrojenie” do potrzeb technologii BGA nie pozwala na bezpośrednie zastosowanie do sterowania procesem wypału ceramiki?

pozdrawiam

Adam

Hej, z tego co testowałem – wystarcza do wypału w zupełności. Acz ja nie mam dużych potrzeb i raczej 2 zaprogramowane krzywe wypalania to az nad to. Jedyna wadę jaką widzę, to jeśli byś chciał bardzo wolno podnosić temperaturę, może być z tym problem – wiem muszę dokończyć wpis – ale w tej chwili sie zająłem drukiem 3d… 🙂 i czasu zabrakło.

Obiecuję w skończonym czasie nadrobić 😀

Dzięki za podpowiedź. Wolne dochodzenie do temperatury to dla mnie dość istotne (jaki jest max. czas do ustawienia?) a 2 programy, no to by mogło od biedy wystarczyć. Ale znalazłem firmę (IZO – Zakł. Mat. Ogniotrwałych w Chorzowie) – robią na zamówienie porządne spirale i mają programatory które mieszczą się w moim budżecie. W sumie piec który projektuję (84L poj. 6KW) wyjdzie mnie 2,5 – 3 tys. – to i tak 25% tego co chcą za gotowy. Jak będzie gotowy dam znać

Pozdrawiam życząc sukcesów w Nowym Roku

Adam

Krzywych wypalania jest 8-10 (zaleznie od wersji) – napisalem ze mi 2 wystarczaja. Co do czasu i innych parametrow – opisze niebawem… 🙂

Dzięki za cenne informacje. Przymierzam się do zrobienia koła garncarskiego na silniku od wycieraczki samochodowej[1]. Zastanawiam się jak to wypalać później.

Jakie są koszty takiej jednej “pętli” wypaleniowej; czy myślałeś o palniku gazowym; Jak ogarnąć termometr; Czy da się przeliczyć w miarę dokładnie temperaturę w piecu na podstawie jakiegoś współczynnika oporu ciepła? Krótko mówiąc, dołączyć ds18b20 na zewnątrz czy w jakiejś ruchomej rurce ceramicznej. np do 300st, jest w komorze, 300-600 za pierwsza scianka, 600-900 za 2 scianka, 900 i więcej za 3?

———

[1] https://www.youtube.com/watch?v=nRtTZmHMEFs

Hej, a czytałes moje pozostałe wpisy odnośnie pieca na stronie? Tam sa opisane termopary do 1300C do pomiaru temperatury i koszty w kilku wariantach budowy. Sprawdz 🙂

zerknąłem, tylko nie znalazłem nic w opcji 2$ czas realizacji 30 dni, przesyłka darmowa 😉

Jakie są koszty prądu?

Chińskie termopary przerabiałem – nie dają rady. W tej chwili mam w 10cm otulinie z nierdzewki na gwint i juz dawno sie zwróciła (chinska dawaly rade 1-2 wypały) – ta juz od 2 lat.

nic nie piszesz o kosztach wypalenia, robiłeś jakieś wyliczenia? Np. 5 kg ceramiki to koszt XX zł, a może tylko X zł.

https://www.reddit.com/r/DIY/comments/2jv93h/we_built_a_wificontrolled_kiln_for_firing_pottery/